SCM の研究

計画系SCM は、需要予測・販売・生産・物流・調達の時間軸とその不確実性が絡まり合い、システム導入の難易度は高いといえます。さらに、関係する部門が多く、地理的にも離れていて、各部門は部門最適ではなく全体最適を目標にする必要があり、その意識の統一が要求されます。さらに、トレードオフの関係にある売上増大とコスト低減を両立させる必要があり、プロジェクトをさらに難しくしています。さらに、計画系SCM は、会社の利益に大きく影響しますので、事前に十分な研究が必要です。

A 電機には計画系SCM のシステム化の経験者はいませんでした。計画系SCM の導入から、目標とする成果を出すために、外部コンサルタントを雇うと共に、プロジェクトメンバー全員がSCM を十分に勉強し、理解することが必要でした。研究すべき内容は、どのSCM 戦略をどのように自社に適用して、利益増大という目標を達成するかです。導入に際して勉強した内容は以下です。

(1)参考文献の熟読

グローバル競争に勝つSCM

グローバル競争に勝つSCM Vol.2 (本書)

グローバル競争に勝つSCM Vol.3

(2)外部セミナーの受講

以下のセミナーを参照してください。

特に、プロトタイプを作成するには、「Asprova ハンズオンセミナー SCP 編」

の受講が必須です。

|

●定期セミナーを開催しています 新興国で儲けるためのグローバルSCM 構築セミナー Asprova ハンズオンセミナー SCP 編 Asprova MRP クラウドサービス体験セミナー 詳細は、ホームページ www.asprova.jp/scm をご覧ください。 |

多拠点同時計画

■質問

販売計画からサプライチェーン上の全工場の調達・生産・物流計画を作成するにはどうしたら良いでしょうか?

■回答

SCP により、販売計画を元にして、物流ルートで連結された多拠点を同時に計画します。需要が変動したとき、全DC、全工場、全サプライヤがどのように影響を受けるか。船便を飛行機便に変更したとき、物流コストとリードタイムにどのような影響があるか。天災などで、サプライヤからの供給が変動したとき、工場、DC そして、顧客への納期回答にどのような影響が出るのかも短時間で計算します。

■期待効果

トータルリードタイム短縮、計画サイクル短縮、可視化を実現し、在庫を低減しながら、短納期、納期順守を向上します。業務コストを抑えながら、多品種化を可能にします。

トータルリードタイム短縮

■質問

トータルリードタイム(LT)短縮はなぜ重要なのですか? トータルLT を短縮するにはどうしたらよいですか?

■回答

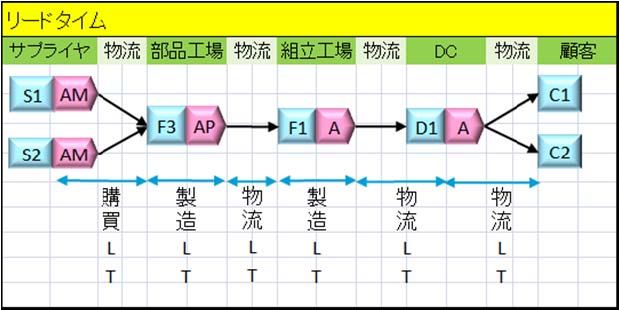

トータルLT 短縮の効果は、トータルLT が究極的にゼロに近づいた状態を想像するとよくわかります。トータルLT がゼロであれば、納期直前に購買・生産を開始すればよく、在庫=0、納期遵守率=100%になります。実際には、リードタイムがゼロになることはありません。しかし、トータルLT が短ければ短いほど在庫=0、納期遵守率=100%の状態に近づくことは確かです。トータルLT は、購買LT、製造LT、物流LT の合計です(右図)。

リードタイムの多くは待ち時間です。

SCP は、工場の能力と負荷、物流便の能力と負荷を考慮して、待ち時間が極力短くなるようにスケジュールを作成することにより、トータルLT 短縮を実現します。

■期待効果

トータルLT 短縮により、在庫を低減しながら、短納期、納期順守を向上します。

計画サイクル短縮

■質問

計画の多頻度化が望まれるといいますが、どんなサイクルで行ったらよいでしょうか?

■回答

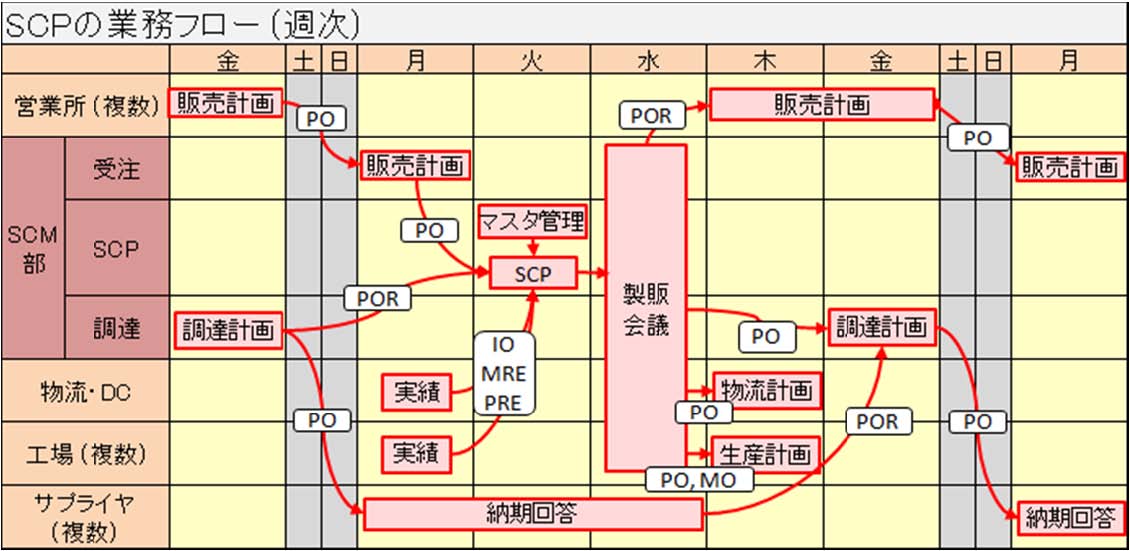

サプライチェーンが、多階層DC、多階層工場で構成されるなど複雑で、何千何万という品目を扱うケースでは、この計画業務を人間系で行おうすると、多くの人数と労力が必要になります。月次業務にして、計画サイクルを長くすれば、業務にかかる人数やコストが少なくて済みますが、需要変動などの各種変動に対して即応できず、在庫が増え、納期が長くなり、欠品も起こりがちになるでしょう。計画サイクルを短くすれば、今度は、業務コストが上昇し、変化に対する即応性が高まります。A 電機では、計画サイクルを週次としました。

■期待効果

SCP は短時間で多拠点同時計画を作成し、業務コストを増大させず、計画サイクル短縮を実現します。その結果、納期遵守、在庫低減、業務コスト低減を実現します。

可視化

■質問

SCM では可視化が重要ということですが、なぜ、重要でしょうか? どんな可視化が可能でしょうか?

■回答

コンピュータは大量データを高速に指示したとおりに計算してくれます。しかし、計画の最適化に関しては、コンピュータよりも人間の判断のほうが正しいことが多く、また、臨機応変に対応できます。したがって、コンピュータはSCP の結果を、人間が見やすいように可視化し、関係者全員が同じデータやグラフをみて、解決策を考え、それをコンピュータに指示して、再度、コンピュータに計算させることが必要です。人間とコンピュータが共同して、「SCP→可視化→改善」のサイクルを回すことにより計画を最適にしていきます。

SCP により、未来の全拠点および全物流ルートの未来の予定を作成し、可視化できます。以下の表示が可能です。

|

可視化 |

内容 |

|

PSI 表 |

拠点毎・品目毎・タイムバケット毎の供給数・需要数・在庫数を表形式で表示します。 未来の欠品や、過剰在庫、過少在庫をチェックします。 |

|

在庫グラフ |

拠点毎・品目毎の在庫量の時系列を表示します。 |

|

負荷グラフ

|

各工場や配送資源の負荷率を日毎に集計して表示します。負荷グラフによりボトルネックがわかります。ボトルネックでは待ちが生じるため、納期遅れの原因になります。 |

|

オーダガント チャート |

オーダの紐づき状態をガントチャートで表示します。

|

|

資源ガント チャート

|

負荷グラフの内容をさらに詳細化して見たいときには、資源ガントチャートを表示します。 各工場や配送資源にどんなオーダが割りついているかの詳細がわかります。顧客からの購買オーダに紐づいているオーダの関連がわかります。どの在庫を引き当てているのか、いつ、サプライチェーンに原材料が投入されるのかがわかります。待ち時間が長い場合は、その理由を知ることができます。 |

表示イメージ例は、参考文献[1]に紹介しました。

■期待効果

人間とコンピュータが共同した、「SCP→可視化→改善」のサイクルにより、納期順守をしつつ、業務・在庫・物流・生産・調達コスト低減します。

デカプリングポイント

■質問

デカプリングポイントとは何ですか?

■回答

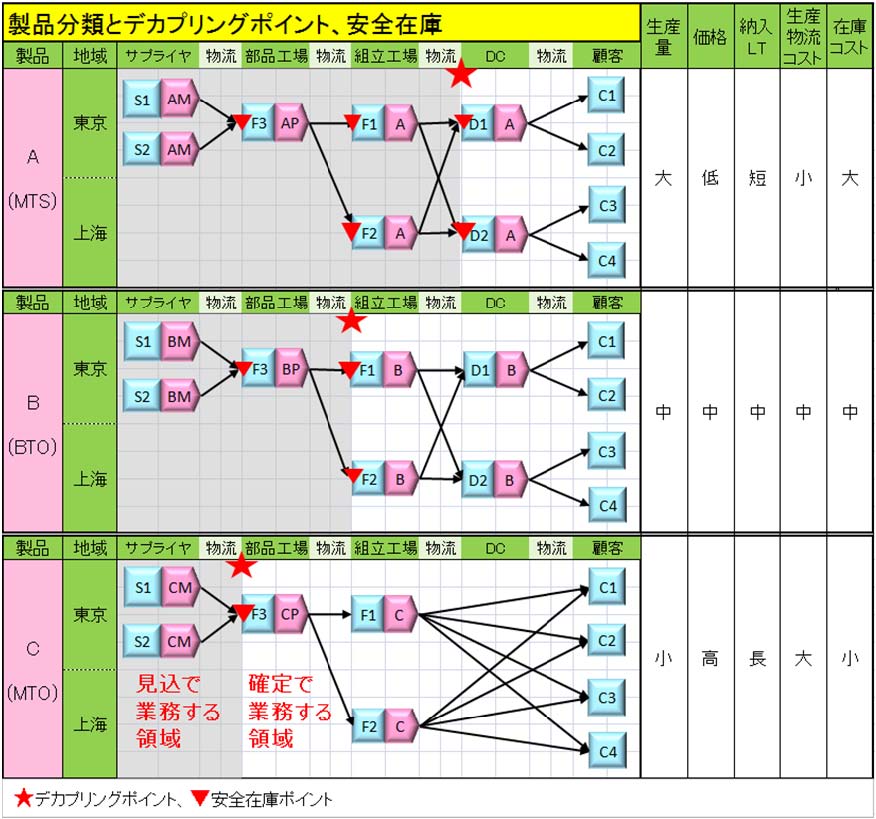

デカプリングポイント(de-coupling point)とは、見込みと受注の分岐点です。現存する製品を、MTS, BTO, MTO の3 種類に分類します。

デカプリングポイントを上図に示します。購入する原材料は、AM, BM, CM です。内製する部品はAP, BP, CP です。生産する製品はA, B, C です。

◆AM からAP を生産し、AP からA を生産し、DC に配送して在庫にします。ここ迄は見込で行います。A の受注が来たら、DC から顧客に配送します。

◆BM から BP を生産し、組立工場に在庫にします。B の受注が来たら、組立を行い、B を生産しDC に配送してから、顧客に配送します。

◆CM を調達し部品工場に在庫にします。C の受注が来たら、CP を生産し、組立工場に配送し、Cを組立、組立工場から顧客に直送します。

全製品について精査します。

■期待効果

デカプリングポイントを製品毎に適切な位置に設定することにより、納入LT を短縮し、総在庫を低減します。

計画在庫

■質問

需要予測には誤差があります。需要予測が大きくはずれても、納期遅れ・欠品を起こさないためには、計画上どのように対処できますか?

■回答

予期せずして需要が上昇した場合、在庫不足が起こると販売機会損失を起こし、会社は売上を逸します。また、変動は需要だけでなく、工場における機械の故障や、物流における遅延などの予期しない変動の影響もあり、その変動の影響も吸収し、販売機会損失を最小限にしなければなりません。

拠点毎・品目毎・期間毎に安全在庫の数量または日数の設定をします(計画在庫)。SCP は、拠点毎・品目毎・期間毎の自動補充のPO やMO の補充数量を計画在庫の設定どおりに計算します。

■期待効果

サプライチェーン全体に渡って、指定したとおりの安全在庫を置くように制御するため、総在庫を最小限にしながら、かつ、欠品を防ぎ、販売機会損失を最小限にすることができます。

適正ロットサイジング

■質問

ブルウィップ効果により、在庫が過大になっています。どのように計画上対処できますか?

■回答

顧客は、自社の在庫を少なくしたいため小ロットで発注します。物流業者は物流コストを低減のために大ロットで物流します。工場は生産コスト低減のために大ロットで生産します。この結果、サプライチェーンの川下の小さな需要がサプライチェーンの川上に伝播するに従い、大ロット化しサプライチェーンの総在庫を増大させます(ブルウィップ効果)。総在庫が増大するにも関わらず、大ロットでモノが動くため欠品が発生しやすくなり、販売機会損失が起こります。よって、大ロット化は利益損失を起こします。しかし、小ロットにすれば各種コストが増大します。

工場、DC において製品や部品の補充要求が発生したときの、発注のロットサイズを規定します。たとえば、工場における原材料の補充のPO のロットサイズのMIN, MAX, UNIT を規定したり、または、定期発注の場合は発注間隔を規定します。この規定に基づき、SCP は、全拠点(工場, DC)の補充のPO, MO の発注量を制御して計画を作成します。

■期待効果

ブルウィップ効果を抑制し、総在庫を低減させます。

段階発注

■質問

需要予測は当たりません。それでも長納期品を事前に発注したり、部品の生産を開始しなければならず、予測誤差が在庫増の結果になります。よい解決策はありますか?

■回答

MTS 製品の週バケットの段階発注を例にとります。お客様が毎週金曜日12:00 までに納入先毎・品目毎・週毎の発注予定数を5 週先まで発行します。本社営業部が各お客様の発注予定をとりまとめまて、販売計画を作成します。SCP は販売計画を元にSCP を行います。SCP が出力する調達・生産・物流計画を元に調達・生産・物流します。通常、予測オーダは近い未来のデータほど精度は高くなりますので、段階発注のデータをもとに短サイクルでSCP を実行し、計画を見直すにより、余剰在庫が少ない生産・物流が可能となり、在庫を低減できます。

■期待効果

段階発注のデータから計画的に調達・生産・物流することにより、欠品を防ぎながら在庫を低減します。

生産配分

■質問

A 電機のサプライチェーンでは、組立工場は、中国市場向けの上海工場、日本市場向けの東京工場の2 拠点があります。生産拠点の生産能力は大きく変えることはできませんが、市場毎の需要は大きく変動します。上海工場と東京工場の生産配分を最適化するには、どうすればよいですか?

■回答

上海工場と東京工場の生産配分比率が異なる複数の計画シナリオを作成して、それぞれの計画シナリオに対してSCP を実行し、KPI(利益)を計算し、比較表示します。人間がそのKPI を見て、どの計画シナリオが良いかを決定します。

■期待効果

適切な生産配分比率を求めることにより、物流コストの増加を低く抑えつつ、現有の生産設備にて、欠品を最低限にします。

供給配分

■質問

需要量に対して供給量がどうしても不足するときは、欠品が起こります。その時、複数の顧客に対して、どのように供給量を配分、つまり、欠品を配分したらよいでしょうか?

■回答

顧客のオーダに対して、欠品や納期遅れが起こるのは是が非でも避けたいところですが、物理的にどうしても生産が間に合わないなどで供給不足が不可避な時があります。このようなときに、どの顧客にオーダ通り供給して、どの顧客を欠品させるかを決定します。

SCM において、供給配分計画する拠点・品目は非常に数多くなりますので、まず、コンピュータにより自動計算し、その結果PSI 表に表示して、最終的には人間の判断を加えて、最終結果とします。配分ルールには、①優先度による方法、②フェアシェア(顧客の要求数量に対して同一比率で配分)の方法などがあります。

■期待効果

顧客ごとの欠品率の決定は、重要な判断で、製品数や顧客数が多いと、人件費がかかります。供給配分をルール化し、コンピュータで一括して計算し、最終判断を人間が行うようにすることにより、業務コストを低減させ、顧客満足度を向上させます。

KPI 算出

■質問

KPI はどのように計算すればよいでしょうか?

■回答

業績評価は単純化すると利益です。SCP の結果計算するKPI は、単純かすると以下のようになります。一定期間の計画結果から、以下の式により利益を算出します。

利益 = 売上 - コスト - 納期遅れペナルティ

コストは本質的には非常に複雑ですが、SCPの結果の良さを評価する目的であれば、SCP に与えるパラメータによって変動するコストに注目すればよいです。変動するコストとは、以下の4 つです。

在庫保有コスト : 1 年当たり総在庫金額の10%から15%と言われています。

物流コスト : 船便、飛行機便により異なります。

生産コスト : 生産する工場により異なります。

調達コスト : 原材料の購入金額の合計です。サプライヤにより異なります。

納期遅れペナルティは、納期遅れオーダの受注金額に係数を掛けて求めます。

企業毎にKPI の考え方が異なりますので、必要に応じて算出式を変更します。

■期待効果

SCP の結果の良さを利益で判定するため、全体最適な意思決定が可能となり、その結果、利益増大を実現します。

複数計画シナリオ

■質問

SCP の結果をより最適化するにはどうしたら良いでしょうか?

■回答

生産する工場の選択、物流手段(船便、飛行機便、トラック便)の選択、サプライヤの選択、デカプリングポイントや安全在庫の設定、ロットサイズの設定などSCP に与えるパラメータの選択肢が複数あるとき、複数のシナリオを設定して、連続的にSCP を実行しKPI を計算し、結果のKPIを比較します。

■期待効果

KPI(利益)を比較することにより、全体最適な意思決定が可能となり、その結果、利益増大を実現します。

まとめ

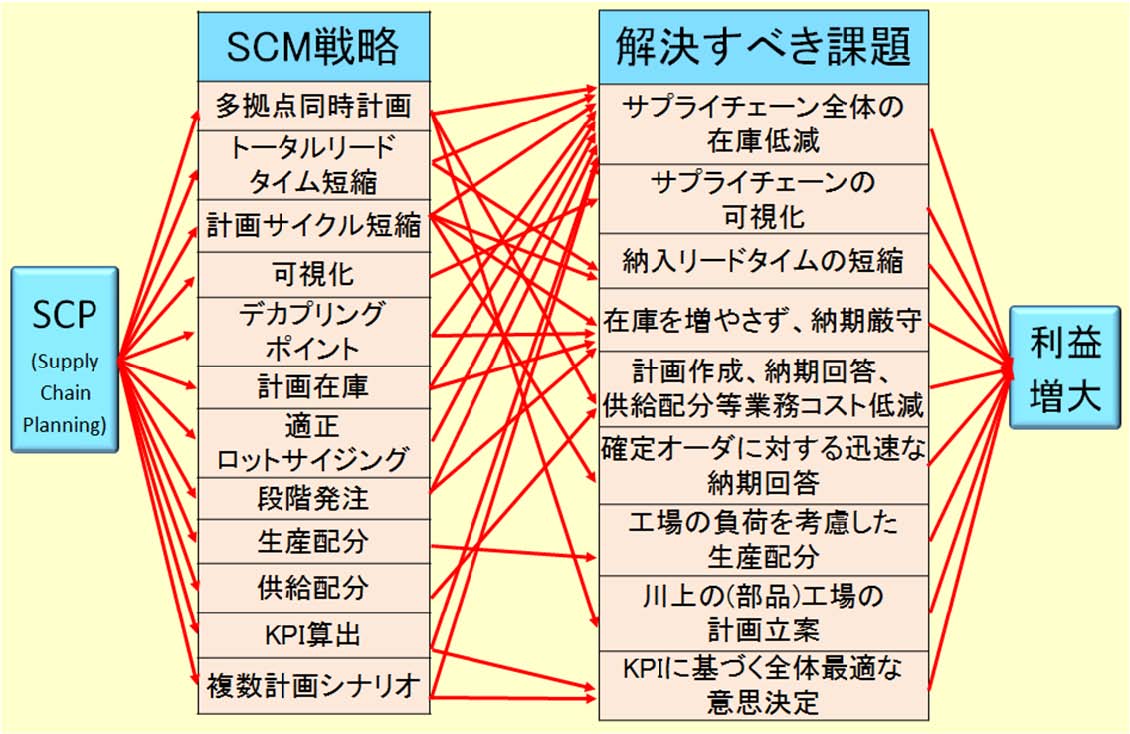

下図に、解決すべき課題とSCM 戦略の関係をまとめました。SCP ソフトが、各SCM 戦略を実現し、SCM 戦略が課題を解決します。

次に、実際にこれらのSCM 戦略を盛り込んだプロトタイプを作成して評価をします。