以下、中国マーケットに進出したA 電機(架空の会社)を例にしながら説明します。

A 電機の概要

A 電機は、日本においてキーパーツを製造する部品工場と組立工場の2 工場を持っていました。1年前、中国に組立工場を設立しました。中国市場の拡大に対応して、中国市場向け製品を生産・販売することが目的です。計画系SCM を構築するために、外部コンサルタントに、SCM 構築のコンサルティングを依頼しました。

プロジェクトの作業項目と手順

外部コンサルタントから一般的な計画系SCM 導入プロジェクトの作業項目と手順(下表)が示され、内容の説明がありました。

|

作業項目 |

検討内容 |

|

事前準備 |

|

|

社長による方針の宣言 |

|

|

目標設定 |

|

|

チーム編成 |

|

|

適用範囲の決定 |

適用する製品群 |

|

サプライチェーンのモデリング |

AsIs を明確にし、ToBe を検討する |

|

課題のリストアップ |

AsIs を明確にし、ToBe を検討する |

|

全体会議 |

方針・目標・課題を再確認する |

|

SCM の研究とSCM 戦略の適用検討 |

|

|

多拠点同時計画 |

|

|

デカプリングポイント |

全製品精査する |

|

計画在庫 |

全製品・部品・原料精査する |

|

適正ロットサイジング |

拠点毎・品目毎・MO、PO 毎に精査する |

|

段階発注 |

顧客毎・製品毎に精査する |

|

生産配分 |

適用是非、適用方法を検討する |

|

供給配分 |

適用是非、適用方法を検討する |

|

KPI 算出 |

算出式の確認をする |

|

複数計画シナリオ |

生産配分等の計画シナリオのKPI 比較を検討する |

|

まとめ |

SCM 戦略と課題の対応 |

|

プロトタイピングと評価 |

|

|

チェック項目 |

|

|

既存システムの調査 |

|

|

データ準備 |

|

|

プロトタイプ作成 |

|

|

SCP 導入後の業務フロー |

|

|

全体会議:プロトタイプデモ・評価 |

プロトタイプの評価。問題点、解決方法を検討する |

|

SCP 立上げ |

|

|

本番データ準備 |

|

|

SCP の各種設定 |

計画パラメータ、表示設定など |

|

業務マニュアル作成 |

|

|

追加ブログラム |

データインターフェースなど |

|

設計 |

|

|

開発 |

|

|

単体テスト |

|

|

テスト |

|

|

結合テスト |

SCP・データ・追加プログラムを結合 |

|

運用テスト |

各拠点からテスト項目に従って操作・テスト |

|

全体会議 |

運用マニュアルの確認。役割、権限、責任など |

|

運用開始 |

|

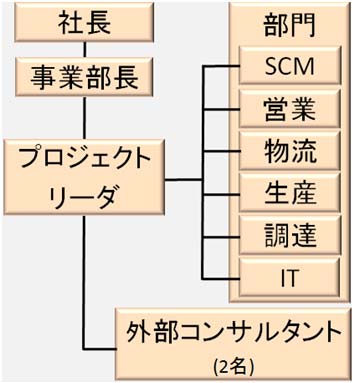

これらの作業項目に、役割分担(社長、事業部長、プロジェクトリーダ、SCM、営業、物流、生産、調達、IT)、スジュールを決めます。

社長による方針の宣言

最初に、社長からの会社の今後の方針に関する宣言が必要です。以下、社長から社員へのメッセージです。

|

今後、弊社は日本からの売上に加えて、新興国での売上・利益増大を目指します。そのために、中国工場を稼働させ、中国市場をターゲットにした商品 の開発も進めてきました。次は、SCM 改革です。 世界多拠点でオペレーションし、新興国からの売上・利益を向上するには、売れる物を、売れる時に、売れるだけ、売れる所に、ローコストで提供する 能力(サプライチェーン性能)を向上する必要があります。 「サプライチェーン性能は製品の一部であり、競争力の源泉である」という認識のもとに、計画に基づいたSCM を構築します。 |

プロジェクトチームの編成

事業部長は、SCP 導入プロジェクトチームを発足させました。

プロジェクトリーダには、プロジェクトマネージメントの経験者で業務・IT ともに理解できる人間を設定しました。

IT・SCM・営業・物流・生産・調達の各部門から業務を熟知したキーマンを参加させました。

プロジェクト全体の流れを指導・アドバイスする役割として、経験ある外部コンサルタントに、計画系SCM 構築のコンサルティングを依頼しました。

適用範囲の決定

計画系SCM は、需要予測・販売・生産・物流・調達の時間軸とその不確実性が絡まり合い、システム導入の難易度は高いといえます。このため、一気に全社展開するのではなく、全体計画を設定したうえで、成果や社員の能力の向上を確認しながら、ステップ・バイ・ステップに進めることが必要です。

A 電気では、3 ステップにより計画系SCM を実現させる計画としました。

ステップ1 : A, B, C 製品群にSCP を適用する

ステップ2 : 部品工場に詳細スケジューラ(APS)を適用する

ステップ3 : 全製品群にSCP, APS を横展開する

以下では、ステップ1 のSCP 導入プロジェクトについて説明します。

利益増大のための目標設定

社長、事業部長は、ステップ1 の目標として、以下の目標を設定しました。

|

課題 |

現状 |

目標 |

|

計画サイクル短縮 |

月次 |

週次 |

|

納入LT 短縮 |

14 日 |

7 日 |

|

在庫削減 |

1 億円 |

5000 万円 |

|

可視化 |

十分でない |

可能にする |

|

生産配分 |

人間の判断 |

KPI(利益)比較して判断できるようにする |

サプライチェーンのモデリング

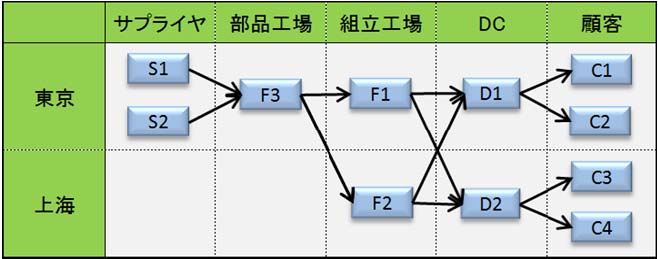

A 電機のサプライチェーンモデリングを示します(右図)。

A 電機のサプライチェーン

拠点には、以下の種類があります。

サプライヤ … 原材料を供給元

工場 …部品工場、組立工場

DC … 物流センター

顧客 … 納入先

課題のリストアップ

目標を達成するための障害となっている現状の課題を以下のようにまとめました。

|

AsIs (現状) |

解決すべき課題 |

|

複数拠点を跨った計画ができていなため、サプライ チェーン全体の在庫が多い |

サプライチェーン全体の在庫低減

|

|

複数拠点の在庫や計画の可視化ができていない |

サプライチェーン全体の可視化 |

|

複数拠点を考慮して、納入リードタイムをコントロールできない |

納入リードタイムの短縮

|

|

納期厳守するために在庫を多く持っている |

在庫を増やさず、納期厳守 |

|

多拠点・多品種を管理するために業務に多くの人員が必要である |

人件費など業務コスト低減 |

|

計画変更が頻繁に起こるが、迅速な納期回答ができない |

迅速な納期回答

|

|

生産配分が勘と経験で行われている |

工場の負荷を考慮した生産配分 |

|

部品工場の生産計画が勘と経験で行われている |

部品工場の計画立案 |

|

意志決定が各部門で部門最適で行われていて、全体最適になっていない |

KPI に基づく全体最適な意思決定

|