「売れる物を、売れる時に、売れるだけ、売れる所に、低コストで供給する」ために、必須なことは可視化です。拠点毎・品目毎の現在在庫、過剰在庫、過小在庫、過負荷な工場、納期遅れオーダ、リードタイム等を見えるようにすることが重要です。可視化により、在庫を減らし、リードタイムを監視し、納期遅れ・欠品を防ぎ、最終的に会社の利益は増加します。

サプライチェーンにおける拠点間の距離は数百キロから数千キロあります。したがって、在庫の現物や配送中の現物を人間が目で見て確認することはできません。欧州から日本への船便は1 か月以上かかります。船がいつ出港したのか、どこまで来ているのかを、確認するには、IT の活用が必須です。したがって、サプライチェーンでの各拠点や物流ルートにおけるオーダの状態を、IT を用いて確認できることが必要です。

まず管理したいのは、拠点毎・品目毎の現在の在庫や生産や物流のオーダの進捗状況です。そのためには、拠点毎・品目毎の現在の在庫量やオーダや配送便の進捗状況などをデータ化する必要があります。これは、SCE つまり、サプライチェーン実行系業務の役割です。

次に重要なのは、未来における拠点毎・品目毎の需要量・供給量・在庫量、オーダの状況を可視化することです。未来の状況を可視化するには、現在在庫、予測オーダ、購買オーダのデータから、未来を計画することが必要です。これは、SCP により計算できます。その結果、在庫グラフ、負荷グラフ、オーダガントチャート、資源ガントチャートなどが可視化します。以下、それぞれを説明します。

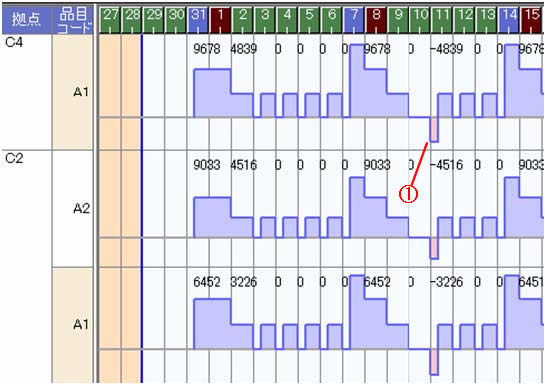

在庫グラフ

拠点毎・品目毎の在庫量の時系列を表示します。

上の在庫グラフは、納期遅れ(欠品)している拠点・品目だけに絞り込んで表示しています。マイナス在庫になっている個所(図の①)の、拠点・品目・日時を発見できます。さらに、納期遅れの原因を知るために、納期遅れに関連しているオーダのオーダガントチャートを表示します(以下)。

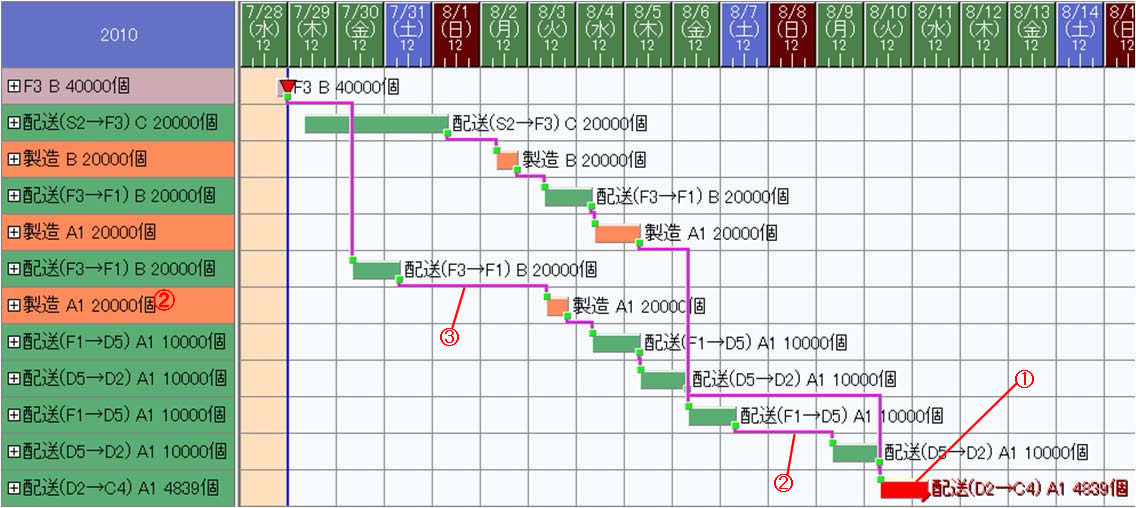

オーダガントチャート

以下のオーダガントチャートを見てください。納期遅れしているオーダ(図の①)と、それに関連するオーダとその紐づきが可視化されます。バーを見ると、いつ、どこから、どこに、何が、いくつ配送されているか、いつ、どこで、何が、いくつ生産されているかが確認できます。バーの接続線を見ると、どこで待たされて遅れているかがわかります。例えば、土日の配送便がないために遅れているのではないか(図の②)とか、土日に工場が生産をすれば間に合うのではないか(図の③)、など可視化したグラフを人間が見て納期遅れの原因を類推します。

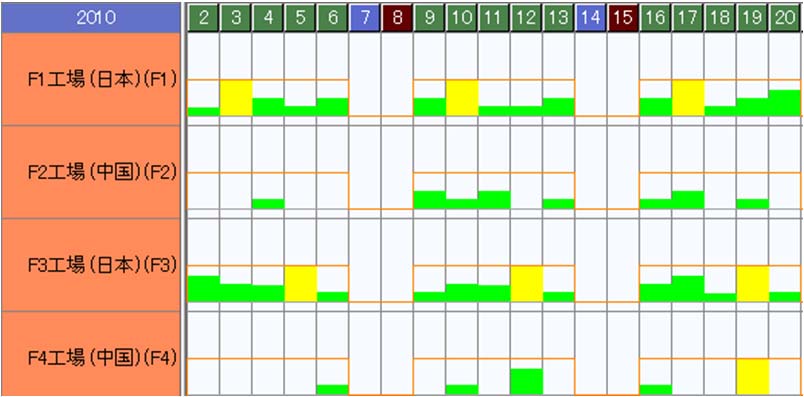

負荷グラフ

負荷グラフは、各工場や配送資源の負荷率を日毎に集計して表示します。負荷グラフによりボトルネックがわかります。ボトルネックでは待ちが生じるため、納期遅れの原因になります。下図では、日本の工場F1, F3 の方が、中国の工場F2, F4 よりも負荷が高いことがわかります。可視化したグラフからこのように納期遅れの原因を類推します。そして、SCP の設定条件を変更してシミュレーションを行い。納期遅れを解消するために、「もし、中国での生産配分を増やしたら」とか「もし、土日工場を稼働させたら」どのような結果になるのか、などをWhat-if シミュレーションを実行して結果を確認します。

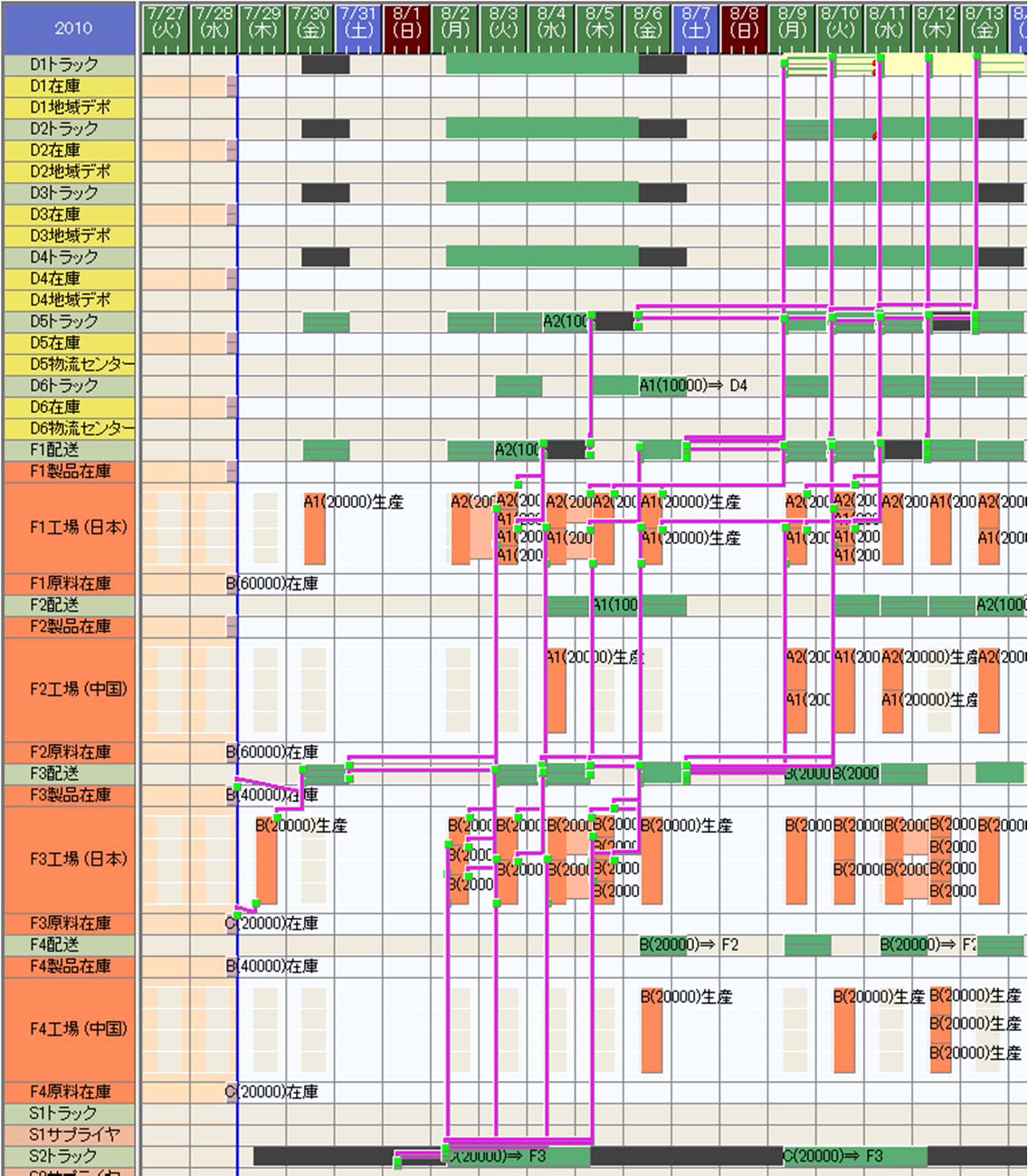

資源ガントチャート

負荷グラフの内容をさらに詳細化して見たいときには、資源ガントチャートを表示します。各工場や配送資源にどんなオーダが割りついているかの詳細がわかります。顧客からの購買オーダに紐づいているオーダの関連がわかります。どの在庫を引き当てているのか、いつ、サプライチェーンに原材料が投入されるのかがわかります。待ち時間が長い場合は、その理由を知ることができます。

What-if でシミュレーションして、結果を確認する

例えば、中国と日本の工場の生産配分を変えてみたらどうなるか、複数のシナリオを設定して、計算し結果を比較することができます。その他、

在庫ポイントを変えてみる

工場のカレンダを変えてみる

生産する工場を変えてみる

原材料の調達先を変えてみる

配送便の時刻表を変えてみる

安全在庫を変えてみる

配送便を船から飛行機に変えてみる

など、設定を変更してWhat-if シミュレーションできます。

このように可視化により、リードタイム短縮、在庫削減、納期遵守率向上などをコンピュータと人間が協力して行うことが可能となり、「売れる物を、売れる時に、売れるだけ、売れる所に、低コストで供給する」能力を高めます。