お客さまは好きな商品を見つけて購入を決定すると、なるべく早く入手したくなり、納期が短い業者から購入する傾向があります。したがって、納入リードタイムを短縮させると売上・利益が増加します。では、納入リードタイムを短縮するにはどうしたらよいでしょうか。

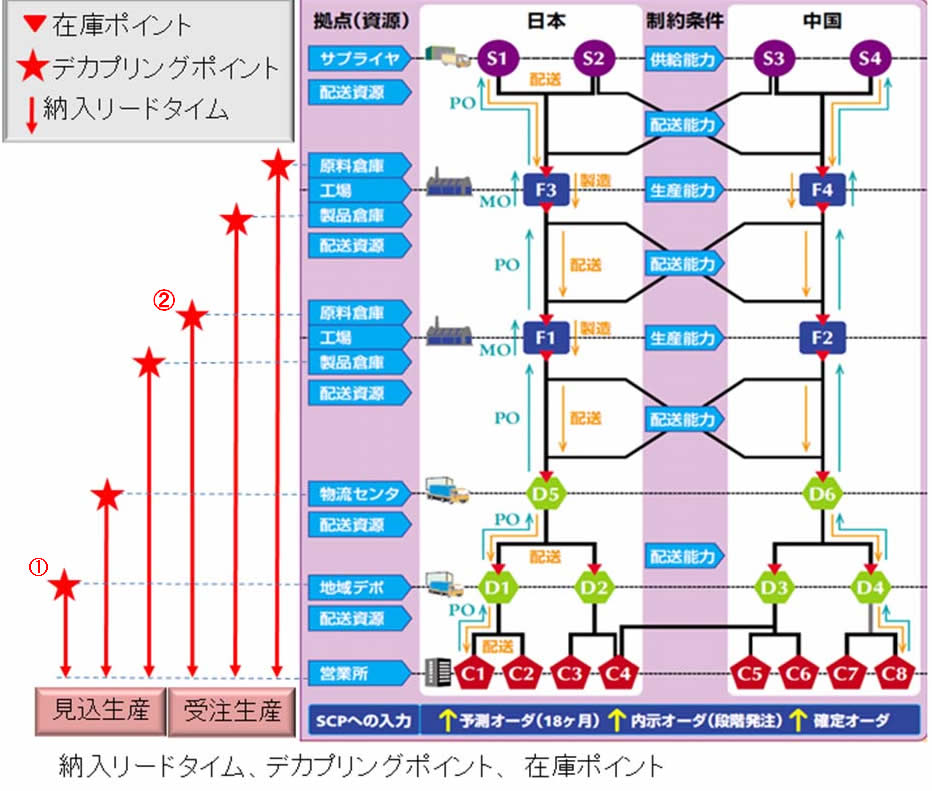

上図で、デカプリングポイントより上流は見込で(調達・生産・物流を)実行します。デカプリングポイントより下流は確定受注が来てから実行します。

製品バリエーションが少なく、定常的大量に販売される商品の場合、製品を予測オーダから見込生産し、デカプリングポイントを地域デポに置くことにより(図の①)、納入リードタイムを短縮できます。地域デポに過大な在庫を持つと全体の在庫量・在庫保有コストが増加し、利益は減少します。利益を増加させようと在庫をゼロに近づけると、欠品率が高くなり、販売機会損失を起こします。したがって、在庫配置の適正化が必要です。

製品バリエーションが多い商品の場合、製品在庫を置くことは過剰在庫・死蔵品を増加させ、利益が減少します。一つの解決策は、デカプリングポイントを半製品・部品の位置に置くことです(図の②)。そして、購買オーダが確定してから、迅速に最終組み立てを行い(受注生産)、迅速に配送します。この成功例はPC メーカーのDELL です。

よく、見込生産と受注生産を分けて考えることがありますが、サプライチェーン上には見込生産品、受注生産品が混在していることが多いので、両方とも同様に扱えるシステムが必要です。いずれにしても、お客様が許容する納入リードタイムと製品バリエーションを考慮して、デカプリングポイントを決めます。

次に、安全在庫の量が重要です。必要な安全在庫の量は、需要・物流・生産・調達の不確実性によって決まります。もし、需要予測が100%当たり、不確実性が0であれば計画どおりに生産・物流すれば納期遅れを0にし、在庫を0にできるでしょう。しかし、予測が当たらず突然需要が急増した時には、安全在庫がないと販売機会損失が起こり、売上・利益は減少します。需要予測のプラス変動分の安全在庫があれば、販売機会が増え、売上・利益は増加します。

例えば、気候が暑い時に売れる商品は夏場には安全在庫を多く設定して、冬場は0にしたいでしょう。長期天気予報とその予報の誤差の度合いを考慮する必要があります。一般的には、製品毎に在庫の適切な位置が異なります。安全在庫量は日毎に異なります。

SCP は、指定された通りの適正在庫を確保する計画を立案し、在庫を最小限にしつつ、販売機会損失を防ぎ、利益を増加させます。