SCOR モデルに準拠したサプライチェーンのモデリング

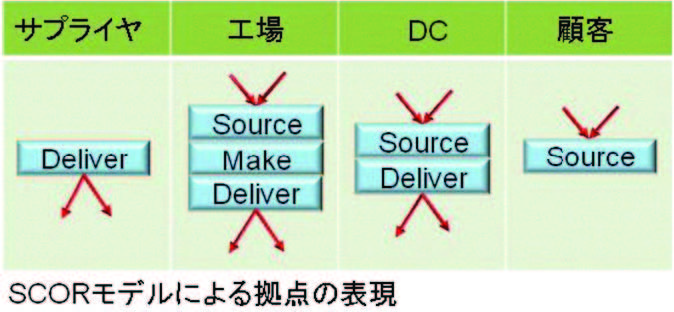

計画系SCM システムを構築するには、最初に貴社の現在(または今後)のサプライチェーンのモデリング(形の定義)をする必要があります。サプライチェーンのモデリングでは、サプライチェーンカウンシルのSCOR モデル( Supply Chain Operation Reference Model )が世界的に有名です。Asprova SCM のサプライチェーンのモデリングもSCOR モデルに沿っています。SCOR モデルでは、サプライチェーンの拠点の機能として、

Source …調達 (複数拠点から)

Make …生産

Deliver …配送 (複数拠点へ)

があります。この機能の組合せにより、拠点:サプライヤ、工場、DC、顧客は、右図のようにモデリングできます。

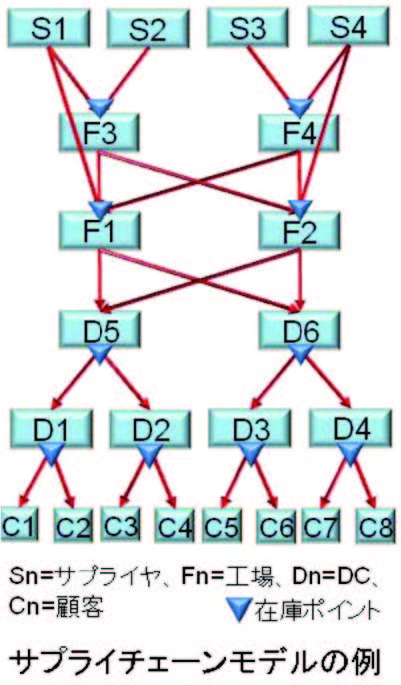

これらのサプライヤ、工場、DC、顧客を物流経路で連結するとサプライチェーンのモデリングができます。

製品が異なれば生産する工場も違いますし、飛行機で運搬できるか否かも製品の大きさや重量により異なり、サプライチェーンのモデリングは製品毎に異なります。よって、サプライチェーンのモデリングは、製品や製品グループごとに行います。

DC で加工を行う場合があります(流通加工)。この場合は、加工(Make)を行うため、DC ではありますが、工場としてモデリングします。

これにより、任意のサプライチェーンがモデリングできます(上図)。

このサプライチェーンを部分的に用いると、所要量計画、見込生産計画、受注生産計画、キーパーツ生産計画、見込・受注生産計画、生産配分計画、物流計画、在庫計画、供給配分計画、調達計画など、多様な計画業務に適用可能です。Asprova SCM のSCP, APS, MS, MRP, VIEW, DHを組合せにより、多様な計画システムが構成できます。以下に、各計画の概要と組合せ例を説明します。

所要量計画

所要量計画は、オーダ、在庫、BOM(部品表)から所要量を計算し、必要な原材料の品目と正味所要量を算出します。

Asprova Parametric BOM 機能を活用すると複雑な条件の製造BOMを作ることができます。例えば、以下のような条件です。

期限切れした在庫は使用しない

指定した顧客には1 カ月以内に生産した原材料のみを用いる

季節により配合する量や原料品目を変更する

条件により製造リードタイムを変化させる

[組合せ例] MRP×1 …所要量計算を行います。MS, APS, SCP でも可能です。

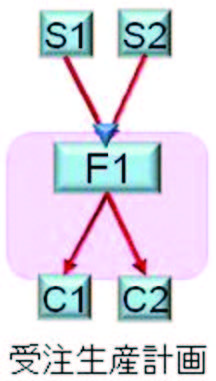

受注生産計画

受注生産は、オーダ到着後、生産を開始する生産形態です。原材料はオーダ到着後、発注するものと、あらかじめ購入して在庫してあるものもあります。

右図では、原材料をサプライヤS1, S2 からあらかじめ購買して在庫しておきます。顧客C1 からオーダが確定すると、工場F1 で生産を開始して、製品を完成させ、顧客C1 に納入します。

受注生産計画は、顧客C1, C2 のオーダから工場F1 の各機械の負荷を考慮して詳細スケジュールを作成します。

[組合せ例1] MS×1 …オーダから工場の詳細スケジュールを作成します

[組合せ例2] APS×1 …オーダから物流LT を考慮した工場の詳細スケジュールを作成します。

見込生産計画

見込生産は、確定の購買オーダ到着前に、製品の生産を行う生産形態です。店頭で販売している商品はすべて見込生産です。見込生産では、長期予測オーダと在庫情報を元にして、生産計画・調達計画を作成します。

左図で、工場F1 は顧客C1,C2 に製品を生産して供給します。予測オーダは、生産リードタイムと物流リードタイムの合計よりも長い期間が必要です。予測オーダの主なデータ項目は「顧客」「品目」「納期」「数量」です。

ここで問題になるのが、顧客によって工場からの物流リードタイムが違うことです。特に顧客が世界中にある場合は、物流リードタイムが問題になります。船で運ぶ場合には、日本から欧州へは1 カ月以上の物流リードタイムがかかり、日本の顧客との物流リードタイムに対して大きな差があります。

また、船では間に合わない場合は、飛行機を利用するという選択肢もあり、船を利用したときと,

飛行機を利用したときのKPI を比較して、物流方法を決定する必要があります。

また、予測オーダは誤差があります。予測よりも実需要のほうが大きくなる場合に備えて、安全在庫を持つことにより、販売機会損失を少なくする施策をとる必要があります。また、在庫理論によると必要な安全在庫量は、物流リードタイムが長くなればなるほど大きくなりますので、その計算もする必要があります。

[組合せ例1] APS×1 … 見込生産計画を作成します。詳細スケジュールも可能です。

[組合せ例2] SCP×1 … 見込生産計画を作成します。多拠点にも対応可能です。

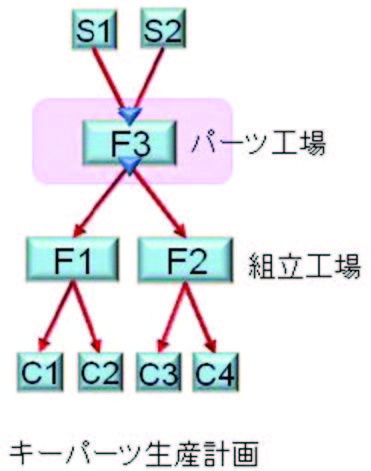

キーパーツ生産計画

製品を生産している企業では、製品のキーパーツの生産がSCM のキーとなることがあります。

キーパーツとは、例えば、液晶テレビで言えば、液晶パネルです。液晶テレビの世界各地での需要が急増したとしても、液晶パネルの生産能力には上限があり、供給不足が生じ、世界各地の営業所で生産予定数量の取り合いになります。液晶パネルを自社生産している場合でも、世界各地の営業所からの要求と液晶パネルを外販している場合には、取引先からの要求で取り合いになります。また、需要が減少傾向になった時に、どのようにキーパーツである液晶パネルの生産にブレーキをかけるのか分かりにくいのです。ブレーキをかけすぎれば販売機会損失が起り、取引先に迷惑をかける結果となりますし、ブレーキをかけかたが弱い場合には、大きな不良在庫を持つ結果となります。SCP は、このようなキーパーツ生産のアクセル・ブレーキのかけ方の計算してくれます。

上図では、世界各地の営業所からオーダが来ます。これは予測オーダです。組立工場は世界2 ヶ所にあります。キーパーツ生産工場は1 個所です。このようなケースではキーパーツの生産計画をどのように作成するのでしょうか。

以下の点を考慮する必要があります。

各営業所からの予測オーダ

組立工場から各営業所への物流リードタイム

予測誤差と物流リードタイムを考慮した拠点毎・品目毎の安全在庫

キーパーツ工場から組立工場への物流リードタイム

組立工場の負荷を考慮した生産振分け

以上を考慮した予測オーダの集約

品目数、営業所数、組立工場数が多くなると人間技では計算をすることは不可能になります。

[組合せ例1] SCP×1 … キーパーツ生産計画を作成します。

[組合せ例2] SCP×1+APS×1+DH … SCP がキーパーツ生産計画を作成し、

APS が工場F3 の詳細スケジュールを作成します。

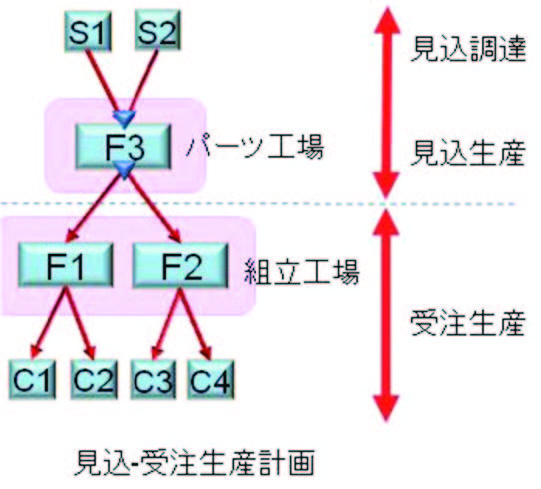

見込・受注生産計画

見込・受注生産計画は、前工程を見込生産して、後工程を受注生産する生産形態です。

前工程はキーパーツ生産計画と同様に、予測オーダからパーツ工場の生産計画を作成します。

後工程である組立工場は、見込では生産せず、確定の購買オーダに対して生産します。

以下の点を考慮する必要があります。

組立工場から顧客までの物流リードタイム

キーパーツ工場の在庫または生産予定に対するキーパーツの確保

キーパーツ工場から組立工場までの物流リードタイム

キーパーツ以外の必要なパーツの確保

組立工場の負荷

納期に間に合わない場合の対策

飛行機便の使用

キーパーツ工場との納期交渉

組立工場の能力アップ(残業・休出など)

お客さまとの納期交渉

分納

KPI の最大化

[組合せ例1] SCP×1 … 見込・受注生産計画を作成します。

[組合せ例2] SCP×1+APS×3+DH … SCP がキーパーツ生産計画を作成し、

APS が工場F1, F2, F3 の詳細スケジュールを作成します。

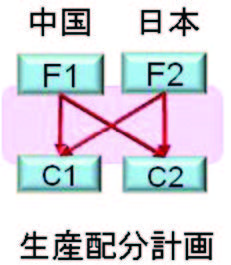

生産配分計画

生産配分計画は、同じ製品あるいは部品を作っている工場が複数存在するときに、負荷を考慮して、各工場の生産量を計画します。

下図は、中国と日本に工場があります。工場の能力は大きく変えることはできません。しかし、需要は変動します。日本の需要が減少し、中国の需要が増加し、中国工場の負荷がオーバーした時、中国の需要のどれくらいを日本の工場の生産に配分するかを判断する必要があります。

以下の点を考慮する必要があります。

各工場の負荷

工場からの顧客への物流手段(トラック、船、飛行機など)

工場からの顧客への物流リードタイムと物流スケジュール

工場からの顧客への物流コスト

工場への配分比率

配分比率に対するKPI

Asprova SCP は、複数の生産配分比率の計画シナリオを設定すると、上記条件を考慮したサプライチェーン計画を作成し、同時にKPI を算出します。各計画シナリオのKPI を比較することにより、生産配分比率を決定します。

[組合せ例1] SCP×1 … 生産配分計画を作成します。

[組合せ例2] SCP×1+APS×2+DH … SCP がキーパーツ生産計画を作成し、

APS が工場F1, F2 の詳細スケジュールを作成します。

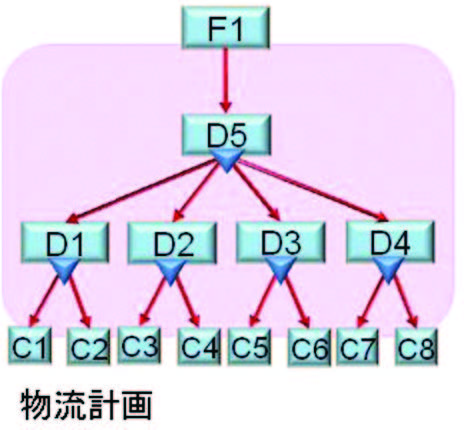

物流計画

物流計画は、生産された製品を複数階層のDC を通して、最終納入先である顧客に届ける計画です。

右図では、工場F1 で生産した製品をセンター倉庫D5に移動し、世界4 個所の地域デポD1~D4 を通して、各地の顧客C1~C8 に配送します。D5 から各地域デポD1~D4 への物流リードタイムに大きな差があります。各顧客C1~C8 からの予測オーダに対して、2 階層(以上)のDC を通して、物流条件を考慮して、工場の生産計画を作成し、その生産した製品の物流計画を作成します。

納入リードタイムを短縮するには、地域デポD1~D4 に在庫を置く必要があります。在庫のコントロールの仕方については、以下の「在庫計画」を参照してください。欠品や納期遅れが、発生しそうな場合には、船便を飛行機便に変更するなどの判断が必要です。その時の物流コスト、全体の利益などのKPI も計算して判断します。

Asprova SCP は、多層DC の物流計画を作成します。

[組合せ例1] SCP×1 … 物流計画を作成します。

[組合せ例2] SCP×1+VIEW×n … SCP が物流計画を作成します。

VIEW がDC などでSCP の結果をPSI 表などで参照します。

在庫計画

在庫計画は、SCM の目的である「低コストで必要な物を必要な時に必要なだけ供給する」ことを実現するために、「何を、どの拠点に、いつ、いくつ」存在させるかを計画します。

Asprova SCP では在庫計画を次のように処理します。SCP は、長期の予測オーダと在庫情報を入力し、SCP を実行します。予測オーダの主なデータ項目は「顧客」「品目」「納期(期間)」「数量」です。品目が品目グループの時もあります。顧客が顧客グループの時もあります。また、納期は、日・週・月などのタイムバケットで与えられます。在庫情報は、拠点毎・品目毎の現在の在庫量です。

SCP の結果、工場の生産計画と、各拠点間の物流計画を算出し、その結果、拠点毎・品目毎の未来の供給量・需要量・在庫量の推移をPSI 表に出力します。

SCP で計算した生産計画・物流計画・在庫計画は、与えられた予測オーダを満たすための計画です。予測オーダには誤差があります。実需要が予測オーダよりも突然大きくなった場合は、予測オーダどおり、きっちりと生産、物流していると、供給不足になり、販売機会損失を起こします。販売機会損失を防ぐために、安全在庫を設定します。

安全在庫の設定は、拠点、品目、日時、数量または日数で指定します。日時は安全在庫の値を時系列として与えるためです。例えば、春によく売れる商品は、春に近づくと安全在庫の量を増やし、春を過ぎたら安全在庫の量を減らします。

Asprova SCP は、以上のように予測オーダと在庫、安全在庫の設定から生産計画、物流計画、在庫計画を作成します。

[組合せ例1] SCP×1+計画在庫オプション … 在庫計画を作成します。

※ 計画在庫オプションは、時系列の安全在庫を処理する機能です。

供給配分計画

供給が不足すると欠品を起こします。供給配分計画は、供給不足時、どの顧客のオーダに対してどのくらいの欠品にするかを決定します。

顧客のオーダに対して、欠品や納期遅れが起こるのは是が非でも避けたいところですが、物理的にどうしても生産が間に合わないなどで供給不足が不可避な時があります。既に説明した「キーパーツ生産計画」ではよく発生します。このようなときに、どの顧客にオーダ通り供給して、どの顧客を欠品させるかは、会社にとって大きな問題です。

重要な顧客に対しては欠品を起こさず、そうでない顧客に対して単純に欠品を起こすだけでは済まされない問題であり、営業部や場合によっては社長の考え方まで反映する必要がでてきます。会社の信用や会社への顧客満足度に大きく影響するからです。このような会社にとって微妙な判断をコンピュータで自動化するのは、困難です。しかし、膨大な品目の決定を手作業で行うのは限界があります。その場合、あるルールに則ってコンピュータが自動計算してくれると便利です。

Asprova SCP では、供給配分計画に3 つの機能を用意しています。

優先順による供給配分。優先順が高い顧客順に供給量を割振ります。

フェアシェアによる供給配分。顧客の要求数量に対して同一比率の係数を掛け合わせた数字が回答数量になります。 (供給配分オプション)

プラグインの開発により供給配分のロジックをプログラム化し、供給配分を行います。

SCM において、供給配分計画する拠点・品目は非常に数多くなりますので、まず、コンピュータにより自動計算し、その結果PSI 表に表示して、最終的には人間の判断を加えて、最終結果とします。

[組合せ例1] SCP×1+供給配分オプション … 供給配分計画を作成します。

※ 供給配分オプションは、フェアシェアの供給配分を計算する機能です。

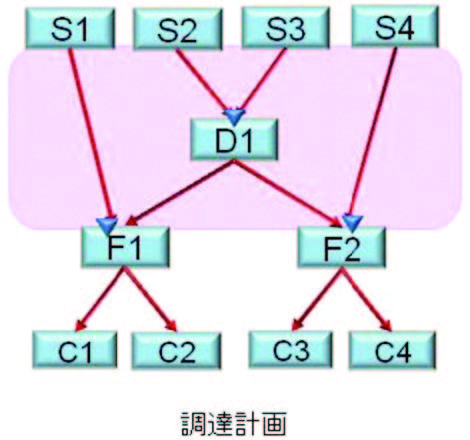

調達計画

調達計画は、需要に対して、外部からの原材料の調達を計画します。

右図では、顧客C1~C4 の需要を元に、工場F1, F2 の生産計画と顧客への物流計画を作成すると同時に、工場F1,F2 が必要とする原材料の正味所要量を計算します。

倉庫D1 を経由してまとめ購買する品目は、まとめ購買し、ローカル購買する品目は、ローカルで購買するように調達計画を作成します。

Asprova SCP は、物流計画・生産計画・在庫計画・調達計画を同時に作成します。

[組合せ例] SCP×1 … 調達計画を作成します。

以上のように、Asprova SCM は、SCOR モデルに準拠したサプライチェーンのモデリングを採用することにより、所要量計画、見込生産計画、受注生産計画、キーパーツ生産計画、見込・受注生産計画、生産配分計画、物流計画、在庫計画、供給配分計画、調達計画など、多様な計画業務への適用、および、これらを組み合わせた適用も可能です。