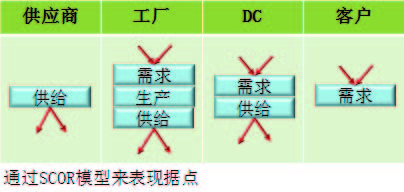

以SCOR 模型为基准的供应链模式

构架计划性质的SCM 系统的话,最初需要定义贵公司现在(或者今后)的供应链模式(形式的定义)。供应链模式中,供应链协会的SCOR 模式是世界有名的。Asprova SCM 的供应链模式也是按照SCOR模式定义的。在SCOR 模式中,作为供应链的据点的功能,有以下功能

Source …需求(调度)

Make …生产

Deliver …供给

将这些功能组合,可以制作据点:供应商,工厂,DC,顾客如右图一样的模式。

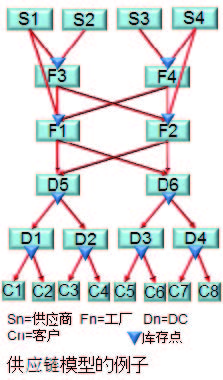

把这些供应商,工厂,DC,顾客用物流的途径连接起来,就可以形成供应链管理的模型。

产品不同的话,生产的工厂也会不同,是否可以用飞机搬运也取决于产品的大小,重量,供应链的模型按照每一个产品都会不同,因此,供应链的模型都是按照每一个产品或者每一个产品群进行制作。

有时候在DC 也会有加工的情况(流通加工)。这种情况下,因为要进行加工工(Make),虽说是属于DC,但是作为工厂进行模型。

这样的话,可以将任意的供应链进行模型(如上图)。

使用这个供应链的一部分的话,可以适用于物料需求计划,预测生产计划,下单生产计划,主要部件生产计划,预测/下单生产计划,生产分配计划,物流计划,库存计划,供给分配计划,调度计划等多种计划业务。将Asprova SCM 中的SCP, APS, MS, MRP, VIEW, DH 相互组合的话,就可以制作多种计划系统。以下,说明一下各计划的概要以及组合的例子。

物料需求计划

从物料需求计划是指订单,库存,BOM(部件表)中所需要的物料的数量,计算所需的原材料的品目和所需要的数量。

活用Asprova Parametric BOM 功能的话,可以制作较复杂的制造BOM 表,例如以下的条件。

不使用已经过了使用期的库存

对于指定的客户,使用1 个月以内的生产的原材料

根据季节的不同,配合使用的量和材料的品目会不同

伴随着条件的变化,制造工期也会变得不同

[组合例] MRP×1 …进行需求量。在MS, APS, SCP 中也可使用。

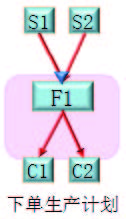

下单生产计划

下单生产是客户下订单后,再开始生产的形态模式。原材料也是在订单到达后,开始采购,有时候也有预先买好作为库存的情况。

右图中,事先从供应商S1, S2 中购买原材料作为库存,顾客C1 的订单确定后,工厂F1 开始进行生产,生产完成后,交货给顾客C1。

下单生产计划按照顾客C1, C2 的订单,考虑工厂F1 中的各种机械的产能制定详细的生产计划。

[组合例1] MS×1 …按照订单制定工厂详细的生产计划。

[组合例2] APS×1 …按照订单考虑物流的工期制定详细的生产计划。

预测生产计划

预测生产是在确定的采购订单到达之前,进行产品生产的模式形态。在店里贩卖的商品都是预测生产的模式。预测生产,按照长期预测订单和库存信息,制作生产计划和调度计划。

左图中,工厂F1 生产产品提供给顾客C1,C2。预测订单的话要求比生产工期和物流工期的合计时间还要长。预测订单中的主要数据项目包括“顾客”,“品目”,“交货期”,“数量”。

这里有一个问题,随着客人的不同物流的工期也是不同的。特别是客户在世界各地的话,物流工期是一个很重要的课题。用船运的话,从日本到欧洲的话要花上1 个月以上的时间。和给在日本的客户送货的工期相差很大。

另外,如果船运没有赶上的话,因为可以考虑使用飞机,比较在使用船的时候的KPI 和在使用飞机的时候的KPI,来最终决定是用什么样的方法运送。

另外,预测订单存在误差。为了防止对于预测来说实际需求更大的情况时,设置一定量的安全库存,就会减少流失销售机会的可能。根据库存理论来说,需要的安全库存量按照物流工期越长,需要的量也就越大,这个计算也是需要的。

[组合例1] APS×1 … 制定预测生产计划。可以计算详细生产计划。

[组合例2] SCP×1 … 制定预测生产计划。可以对应多个据点。

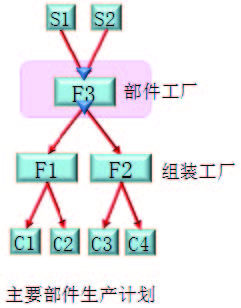

主要部件生产计划

制造成品的企业,成品的主要部件的生产将是SCM 的关键环节。

主要部件,比如说液晶电视的话,就是液晶屏板。即便液晶电视在世界各地的需求急剧增加,液晶屏板的生产能力也有上限,如果发生了供给不足的话,就需要在世界各地的营业所之间调整预计生产的数量。即便是液晶屏板是公司自身生产的情况,世界各地的营业所的要求,以及液晶屏板外销的情况下,客户的要求就会成为调整的关键要素。另外,如果需求减少的时候,如何控制液晶电视的主要部件的液晶屏板的生产是很难掌握的。如果减少的太多,就会流失销售机会,也会对客户造成影响。如果减少的太少的话,就会造成大量的库存。

SCP 的话就会计算像这样的主要部件生产的加速和减速。

上图中,从世界各地的营业所会有订单下来。这个是预测订单。组装工厂在全球共有2 个。主要部件的生产工厂有1 个。这种情况下的主要部件的生产计划应该如何制作呢。

在此我们需要考虑以下要点。

各营业所的预测订单

从组装工厂到各营业所的物流工期

考虑了预测误差和物流工期的每个据点,每个品目的安全库存

从主要部件工厂到组装工厂的物流工期

考虑了组装工厂的负荷的生产分配

考虑了以上情况得预测订单的归集

当品目数,营业所数量,组装工厂数量变多的话,靠人来计算是不可能的。

[组合例1] SCP×1 … 制定主要部件的生产计划。

[组合例2] SCP×1+APS×1+DH … 用SCP 制作主要部件的生产计划,

APS 制作工厂F3 的详细计划。

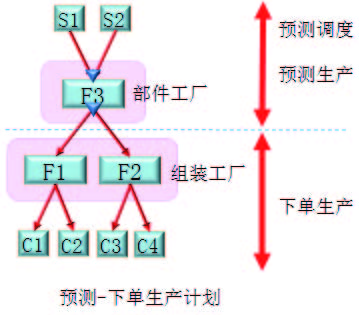

预测・下单生产计划

预测・下单生产计划是前工序进行预测生产,后工序是下单生产的生产形态。

前工序与主要部件生产计划相同,通过预测生产制定零件工程的生产计划。

后工序的组装生产,不进行预测生产,根据确定的采购订单进行生产。

计划需要考虑以下的点。

从组装工厂到客户的物流工期

主要部件工厂的库存或者确保预计生产的主要部件量

从主要部件工厂到组装工厂的物流工期

确保主要部件以外的所需部件

组装工厂的负荷

赶不上交货期的情况时的对策

是用空运

与主要部件工厂之间的交货期交涉

提高组装工厂的能力 (加班/休息出勤等)

与客户之间的交货期交涉

分批交货

KPI 的最大化

[组合例1] SCP×1 … 制作预测・下单生产计划。

[组合例2] SCP×1+APS×3+DH … 用SCP 制作主要部件生产计划,用

APS 制作工厂F1, F2, F3的详细计划。

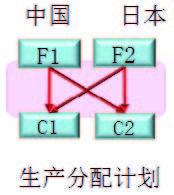

生产分配计划

生产分配计划是指有多个生产同一产品或者零件的工厂存在的话,考虑了负荷的情况下计划各工厂的生产量。

下图中,在中国和日本都有工厂。工厂能力不会有太大的区别。但是,需求会有变动。当日本的需求减少,中国的需求增加,中国工厂超负荷的话,就要判断中国的需要有几成要分配给日本工厂进行生产。

需要考虑一下的要点。

各工厂的负荷

从工厂到客户的物流手段(卡车,船,飞机等)

从工厂到客户的物流工期和物流计划

从工厂到顾客的物流花费

工厂的分配比率

对于分配比率的KPI 计算

Asprova SCP 中设置了多个生产分配比率的计划方案,制定考虑了以上条件的供应链的生产计划,同时计算出KPI。然后比较各计划方案的KPI,来决定生产分配比率。

[组合例1] SCP×1 … 制作生产分配计划。

[组合例2] SCP×1+APS×2+DH … 用SCP 制作主要部件的生产计划,用

APS 制作工厂F1, F2 的详细生产计划。

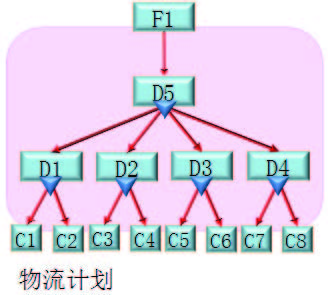

物流计划

物流计划是指生产的产品通过多个阶层的DC,最后送到客户手中的计划。

在右图中,工行F1 中生产的产品发送到中心仓库D5。通过在世界各地的4 个地区中转站D1~D4,发送到世界各地的客户C1~C8。从D5 到各地区中转站D1~D4的物流工期也有很大的不同。对于各客户C1~C8 来的预测订单,通过2 个阶层(以上)的DC,考虑物流条件,制定工厂的生产计划,并制定该产品的物流计划。

想要缩短交货工期的话,需要在各地去中转站中D1~D4 中安置库存。有关于库存的管控的方法,请参照以下的“库存计划”。可能会发生缺货,交货期延误的情况的话,就要判断是否需要从海运换成空运。这时候需要依靠物流的消费,整体的利益变化等KPI 进行计算并判断。

Asprova SCP 可以制作多层DC 的物流计划。

[组合例1] SCP×1 … 制定物流计划。

[组合例2] SCP×1+VIEW×n … 用SCP 制定物流计划。

用VIEW 在DC 等处通过PSI 表查看SCP 的结果。

库存计划

库存计划是指为了实现SCM 的目的的“用低价格,在需要的时候,得到需要的东西的需要的量”,计划“什么时候,在哪个据点放置多少什么东西”。

Asprova SCP 中按照以下内容计算库存计划。在SCP 中输入长期的预测订单和库存信息,实行SCP。预测订单总主要的数据项目是“顾客”“品目”“交货期(期间)”“数量”。品目有时候还有品目组。顾客有时候也有顾客群。另外,交货期可以以天,星期,月为单位。库存信息为每个据点,每个品目的现在的库存量。

SCP 计算出工厂的生产计划和各据点之间的物流计划,将这个结果按照各据点,各品目的未来的供给量,需求量,库存量的推移用PSI 表表示出来。

SCP 中计算出来的生产计划,物流计划,库存计划是为了满足给与的预测订单的计划。预测订单是有误差的。实际需要比预测订单突然变大的情况下,按照预测订单,正正好好地生产,进行运送的话就会供给不足,流失销售机会。为了防止这种销售机会的流失,需要设置安全库存。

设置安全库存,需要指定据点,品目,日期时间,数量。日期时间是为了给与时间方向上的安全库存的数值。例如,春季卖得好的产品,离春季近的时候安全库存的量设置高一些,春季过后就减少安全库存。

在Asprova SCP 中,像以上这样,设置了预测订单和库存,安全库存后,制定生产计划,物流计划,库存计划。

[组合例1] SCP×1+计划库存选件 … 制作计划库存计划。

※ 计划库存选件具有处理时间轴方向上处理安全库存的功能。

供给分配计划

供给不足的话就会造成缺货。供给分配计划就是供给不足时,决定对哪位顾客的订单缺货多少。

对于顾客的订单,缺货或者误期的话当然是想极力避免的。但是实际上总会发生来不及生产等造成供给不足。前面已经说明的“主要部件生产计划”中经常会发生。这种时候,决定对哪个客户按照订单数量供货,对于哪个客户缺货,对公司的影响很大。

对于重要的客户不造成缺货,并不是非常重要的客户单纯地缺货并不能解决问题,有必要表现出营业部,甚至于社长的想法。因为这会影响到公司的信用以及客户对公司的满意度。这种对于公司来说很微妙的判断决定让电脑来决定的话,非常难。但是,庞大数量的品目让人为来决定的话也是有界限的。这种情况下,按照一定的规则让电脑进行计算的话就会比较的方便。

在Asprova SCP 中,供给分配计划一共有3 个功能。

按照优先顺序供给分配。优先度高的客户先分派给数量。

公平共享的原则分配。对于客户的需求数量,将同一比例的系数相互相承和之后就是结果。(供给分配选件)

通过插件开发,将供给分配的逻辑做成项目,进行供给分配。

在SCM 中,需要供给分配的据点,品目的数量会非常的多,首先由电脑进行自动计算,将结果用PSI表显示,最后加上人为的判断,就是最终的结果。

[组合例1] SCP×1+供给分配选件 … 制定供给分配计划。

※ 供给分配选件提供公平共享的计算功能。

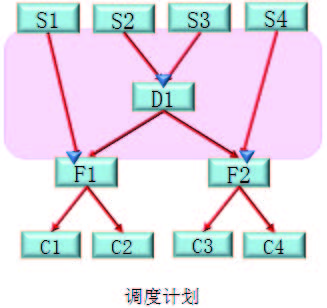

调度计划

调度计划是指按照需求,从外部调度原材料的计划。

右图中,按照客户C1~C4 的需求,在制作工厂F1, F2 的生产计划和发货给客户的物流计划的同时,计算工厂F1,F2 所需的原材料的需要量。

然后制作经由仓库D1 要一起购买的品目就一起买,当地买的采购品目就在当地买的调度计划。

Asprova SCP 中会同时制作物流计划,生产计划,库存计划,调度计划.

[组合例] SCP×1 … 制定调度计划。

如上述所述,Asprova SCM 中,采用按照SCOR 模型的供应链模型,可以制定需求量计划,预测生产计划,下单生产计划,主要部件生产计划,预测・下单生产计划,生产分配计划,物流计划,库存计划,供给分配计划,调度计划等,对应多种计划业务,以及可以相互之间组合使用。