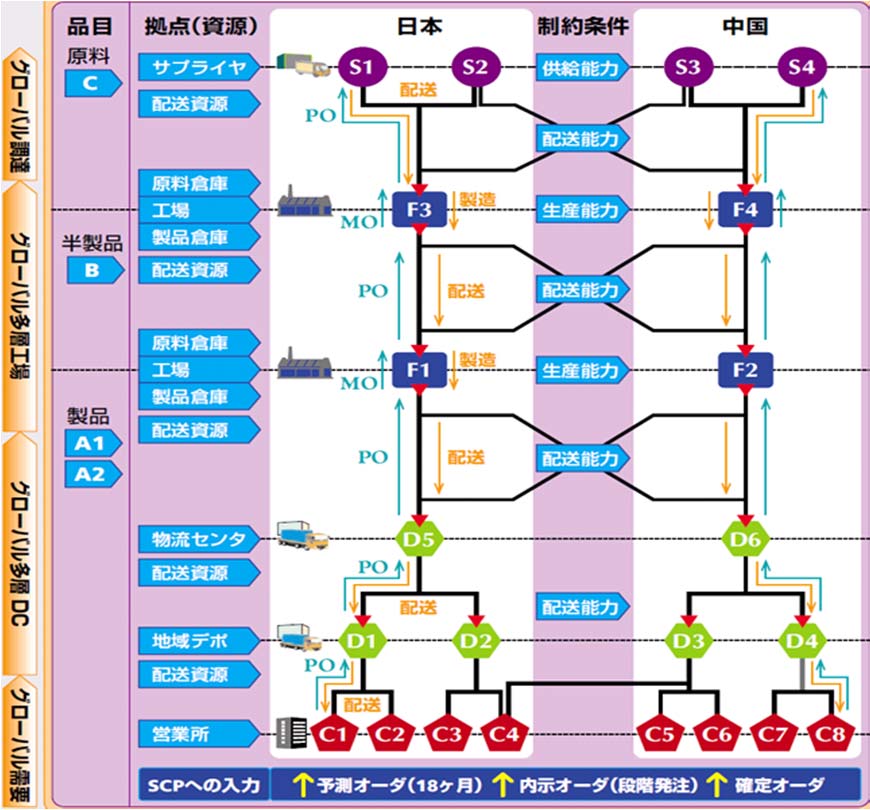

「売れる物を、売れる時に、売れるだけ、売れる所に、低コストで供給する」ことを実現するためには、サプライチェーンを適切に管理する必要があります。サプライチェーンとは、原材料を調達し、生産・物流を経て、最終顧客に至る供給の連鎖です。下図にサプライチェーンの例を示します。図に沿ってサプライチェーンを川下から説明します。

グローバル需要

サプライチェーンの最下流に、最終納入先である顧客(営業所) が存在します(上図ではC1~C8)。世界中のマーケットから需要が発生します。この需要は、予測オーダ(販売計画)や購買オーダ(確定オーダ)です。最初、予測オーダは数量や納期が未確定な状態です。納期は特定の日ではなく週や月などで指定されます。予測オーダには色・サイズなどのオプションの指定はなく、品目の指定も単品ではなく品目グループの場合もあります。顧客もグループ化されている場合もあります。予測オーダは、納期が近づくにつれ段階的に修正され、確定されます。最終的に顧客・品目・オプション・数量・納期が確定します。

サプライヤと顧客の間で契約により確定度の取り決めをしている場合があります。契約に基づき、確定後のオーダの変更は許可されませんし(引取り責任が発生)、納期遅れや欠品はペナルティが課されます。このように、グローバル顧客からの段階的に確定される需要に対してどのように供給をバランスさせ、「売れる物を、売れる時に、売れるだけ、売れる所に、低コストで供給する」かが課題です。

グローバル多層DC (Distribution Center ; 物流センター)

顧客の上流に、多層DC が存在します(上図ではD1~D6)。世界中に製品を供給するには、多層DC が必要です。納入リードタイムを短くしたい品目は、地域デポに在庫を置きます。地域デポの上流には物流センター(センター倉庫)があります。納入リードタイムが比較的長くても良い品目は物流センターに在庫を置きます。さらに納入リードタイムが長くてもよい品目は、工場に在庫を置いたり、工場の原料として在庫を置いたりします。つまり、製品の納入リードタイムに応じてデカプリングポイント(後述)を決めます。

DC に置く在庫量は各顧客からの需要数と拠点間の物流リードタイムや配送便、配送能力を考慮し、かつ、需要予測の誤差を吸収するための安全在庫を考慮して求めます。DC は、在庫を確保するために、上流のDC や工場に対して補充の購買オーダを発行します。その結果として工場の生産計画が決まります。

DC で加工(流通加工)を行う場合があります。この場合、DC は本質的には工場と同じになります。同じレベルのDC 間でモノを移動(横持ち)をする場合もあります。流通加工や横持ちは、総在庫を減らし、かつ、納入リードタイムを短縮する可能性があります。

グローバル多層工場

多層DC の上流に、多層の工場が存在します(上図ではF1~F4)。工場F1, F2 は、品目B を原料にして、製品A1, A2 を生産します。それぞれ、日本と中国に位置しています。工場F3, F4 は、品目C を原料にして、半製品B を生産し工場F1, F2 に供給します。上述のように複数の顧客からの予測オーダが多層DC によって集められ、工場の生産計画になります。工場F3, F4 のように横並びに同じ製品を作る工場がある場合は、どちらの工場で生産するかを決めます(生産配分)。生産配分をするときには、工場の負荷や物流能力、物流リードタイム、物流コストなどを考慮する必要があります。工場F1, F2 の生産計画が決まると、それに従属して半製品B の所要量が決まり生産配分をすると、工場F3, F4 の生産計画も決まります。

グローバル調達

多層工場の上流に原材料を供給するサプライヤが世界中に複数存在します(上図ではS1~S4)。工場の生産計画から、必要な原材料C の購買計画を作成します。サプライヤとその顧客である工場と品目の組み合わせ毎に、調達リードタイム、単価、配送の種類(トラックや飛行機)、配送コストなどの条件が異なります。購買条件を良くするために、多拠点の購買をまとめたり(集中購買)、事故などに対処するために、複数のサプライヤから購買(複社購買)したりします。

物流ルート

サプライチェーンには顧客、DC、工場、サプライヤなどの拠点が存在し、拠点間に物流ルートがあります。物流ルートには、配送資源(トラック、船、飛行機など)、配送できる品目、時刻表、所要時間、配送コスト、その配送資源を選択する優先度などを定義します。工場の間にDC が存在するようなサプライチェーンも同様に考えられます。SCP は以上のような拠点、物流ルートをコンピュータ上に定義し、需要から物流・生産・調達計画を作成します。