「売れる物を、売れる時に、売れるだけ、売れる所に、低コストで供給する」ためには、リードタイムを短縮することが効果的です。リードタイムは短ければ短いほど望ましいと言えます。例えば、生産リードタイムが究極的に0に近づいた状態を想像するとよくわかります。生産リードタイムが0であれば、納期直前に生産を開始すればよく、在庫=0、納期遵守率=100%になります。実際には、生産リードタイムが0になることはありません。しかし、生産リードタイムが短ければ短いほど在庫=0、納期遵守率=100%の状態に近づくことは確かです。

リードタイムにはいくつかの種類があります。

納入リードタイム (又は、購買リードタイム、調達リードタイム、納期)

顧客がオーダを発生してから、商品が顧客に到着するまでの期間。お客様は短納期の業者を選びますから、納入リードタイムが長くなればなるほど、販売機会損失を起こし、売上と利益が減少します。したがって、競争相手よりも納入リードタイムを短く(短納期に)する必要があります。製品在庫を多く持てば持つほど短納期になりますが、製品在庫を多く持つことは在庫保管コストが増加し、利益が減少します。したがって、在庫は最小限にしなければなりません。そこで、在庫配置の適正化(後述)が必要となります。納入リードタイムを短縮するには、以下で説明する生産リードタイム、物流リードタイムの短縮、および、在庫配置の適正化が効果的です。SCP の計画在庫機能を用いれば、適正な在庫を維持する自動補充計画を作成できます。

生産リードタイム

工場で原材料を投入してから製品が完成するまでの期間。工場では、初工程に原材料を投入して、複数の工程を通って製品が完成します。生産リードタイムは、各工程の処理時間と工程間の移動時間と待ち時間の加算です。一般に、生産リードタイムのほとんどは工程間の待ち時間ですので、いかに、待ち時間を少なくするかがポイントとなります。SCP は、工場を一つの工程としてみなして、有限能力のスケジュールをすることにより生産リードタイムを短縮できます。さらに、APS(詳細生産スケジューラ)を用いれば工程間の待ち時間を少なくし、生産リードタイムを短縮できます。

物流リードタイム

サプライヤ、工場、DC、顧客の間の物流にかかる期間。拠点間が離れていて船便で運ぶ場合には配送時間が、数日から数週間と長くなります。船便の配送時間の短縮には限界がありますので、船便を飛行機便に変更する選択肢も考慮することが必要です。物流リードタイムには、運搬している時間と待ち時間の加算です。SCP を用いると、待ち時間を短縮し物流リードタイムを短縮できます。

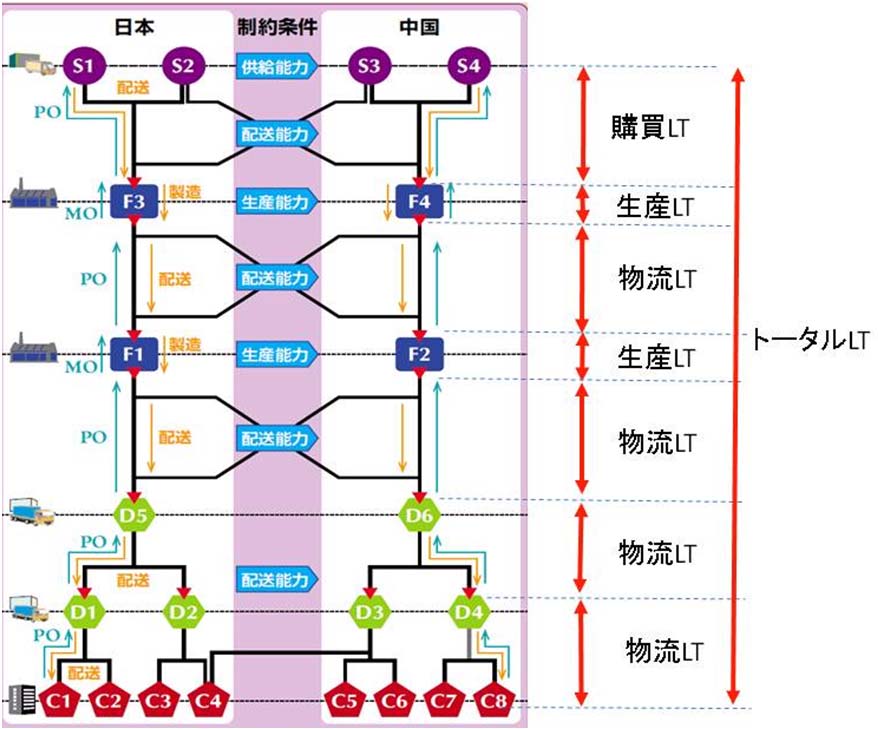

トータルリードタイム

サプライチェーンに原料を投入してから、生産・配送されて顧客に届くまでの期間。トータルリードタイムが短ければ短いほど在庫は少なくなり、在庫保有コストは減少します。SCP を用いれば待ち時間を少なくし、トータルリードタイムを短縮できます。

計画リードタイム

計画業務にかかる期間。オーダが追加・変更・削除された時、突発事故により計画が狂った時など、計画を立て直す必要があります。計画リードタイムが長いと、変更に対して即座の対応ができません。逆に、計画リードタイムが短いと、即座な生産指示の変更、即座な納期回答、在庫削減が可能になり、売上・利益とも増加します。SCP を用いれば計画リードタイムを短縮できます。また、計画立案の頻度を月から週、週から日、日から随時へと、計画の多頻度化が可能です。

以上のように、リードタイムを短縮することが「売れる物を、売れる時に、売れるだけ、売れる所に、低コストで供給する」能力を高め、利益を増加させます。